¿ qué es un controlador lógico programable (plc)

Tiempo de liberación:2024-11-19 16:39:29

Hoy.. En la producción industrial, el PLC se ha vuelto cada vez más importante y universal, pero mucha gente no lo entiende muy bien. hoy vamos a detallar el PLC desde todos los aspectos para que usted pueda entenderlo realmente.

La definición y los conceptos básicos de los controladores lógicos programables (plc) de son los siguientes:

El PLC es un sistema electrónico de computación y operación digital especialmente diseñado para entornos industriales. Se utiliza para la automatización industrial, automatizando procesos específicos, funciones de máquinas o toda la línea de producción.

Utiliza una Memoria programable para almacenar instrucciones para realizar operaciones como operaciones lógicas, control de secuencia, cronometraje, conteo y operaciones aritméticas. Puede controlar automáticamente procesos específicos, funciones de máquinas o líneas de producción de acuerdo con la lógica de preprograma, procesar datos de entrada y controlar dispositivos de salida, y comunicarse de diversas maneras en entornos industriales de Internet de las cosas (iiot) y 4.0.

Como sistema de control informático industrial, monitorea continuamente el Estado del equipo de entrada, controla el equipo de salida de acuerdo con programas personalizados, automatiza el proceso de producción, tiene la capacidad de cambiar y copiar las operaciones, recopilar y comunicar información, el sistema es modular y puede configurar el equipo de E / s de manera flexible. Controla todo tipo de maquinaria, equipos o procesos de producción a través de entradas y salidas digitales o analógicas.

Comparación de conceptos relacionados con Los PLCs son diferentes de los PC industriales, los microcontroladores, etc. por ejemplo, los PLCs se centran en las tareas de control industrial y tienen diferentes métodos de programación y sistemas operativos; En comparación con el sistema lógico de relés, el control de programación de PLC es más flexible y puede reducir el cableado de hardware; Los microcontroladores están altamente integrados y son adecuados para tareas repetitivas específicas, mientras que los microprocesadores se utilizan para tareas de procesamiento complejas. El proceso de desarrollo de Fue inventado por Dick Morley a finales de la década de 1960 y utilizado originalmente en la industria automotriz para reemplazar el complejo sistema de control lógico de relés. Con el desarrollo de la tecnología, se ha mejorado continuamente, se ha vuelto cada vez más fuerte y su alcance de aplicación se ha ampliado. Estructura de hardware Consta principalmente de cpu, módulo de E / s, fuente de alimentación, dispositivo de programación, memoria, etc. la CPU es el núcleo y realiza instrucciones del programa; El módulo de E / s está conectado a equipos externos; La fuente de alimentación suministra electricidad; Los dispositivos de programación se utilizan para escribir programas; La memoria almacena programas y datos. Incluye la fuente de alimentación, la unidad central de procesamiento (cpu), la tarjeta de entrada / salida (i / o) y la placa trasera o el bastidor para colocar la tarjeta de E / S. El tablero trasero realiza la conexión eléctrica entre los componentes, y cada Parte trabaja en sinergia. Procesador (cpu): es el componente central de un plcs, responsable de ejecutar instrucciones de programa, procesamiento de datos y operaciones lógicas, etc. diferentes modelos de PLCs tienen diferentes prestaciones de cpu, como velocidad de procesamiento, capacidad de almacenamiento, etc. Módulo de entrada / salida (i / o): para conectar dispositivos externos, como sensores, ejecutores, etc. el módulo de entrada recibe señales externas, mientras que el módulo de salida envía señales de control PLC a dispositivos externos. Los módulos de E / S se dividen en dos tipos: digital y analógico para cumplir con diferentes tipos de requisitos de transmisión de señal. Memoria: incluye memoria del sistema y memoria del usuario. La Memoria del sistema se utiliza para almacenar PLCs y 39; s sistema operativo y programas del sistema, mientras que la memoria del usuario se utiliza para almacenar aplicaciones y datos escritos por el usuario. El tamaño de la memoria puede afectar la complejidad del programa y la cantidad de datos que el PLC puede almacenar. Módulo de alimentación: proporciona una fuente de alimentación estable para otros componentes del PLCs para garantizar el funcionamiento normal de todo el sistema. Sus indicadores de rendimiento incluyen voltaje de salida, corriente, etc., que deben cumplir con los requisitos de consumo de energía del sistema Plc. Componentes de software PLC Software del sistema: proporcionado por el fabricante de plcs, responsable de la gestión de PLCs y Recursos de hardware de 39, ejecución de programas de usuario, comunicación y otras funciones básicas. Es el entorno de software básico para el funcionamiento normal del Plc. Programa de usuario: escrito por ingenieros y técnicos de acuerdo con los requisitos de control para lograr una lógica de control específica. El programa del usuario se introduce en el PLC a través del software de programación. El software de programación proporciona una variedad de métodos de programación, como la programación de gráficos trapezoidales, la programación de tablas de instrucciones, etc., para facilitar el diseño de programas de los usuarios. El principio de funcionamiento de PLC El proceso de trabajo consta de cuatro pasos básicos que se realizan en un ciclo continuo: Escaneo de entrada: detecta el Estado de todos los dispositivos de entrada conectados al plcs. Escaneo del programa: realiza la lógica del programa creada por el usuario. Escaneo de salida: activa o desactiva todos los dispositivos de salida conectados al plcs. Gestión de Asuntos internos: incluye comunicación con terminales de programación, diagnóstico interno, etc. El módulo de entrada recibe señales de sensores, interruptores y otros dispositivos, las procesa a través de la CPU y luego controla el motor, las válvulas y otros dispositivos a través del módulo de salida. Puede procesar señales digitales y analógicas. Algunos PLCs avanzados también admiten funciones de comunicación en red y procesamiento de datos. Diferentes programadores son diferentes en la configuración del hardware. Algunas unidades PLC compactas integran la cpu, la entrada y la salida en la misma unidad, mientras que en el sistema PLC modular de estante, los módulos I / o y los módulos de CPU se pueden separar, y los módulos I / o se pueden ubicar cerca o lejos de la cpu. Las principales características y ventajas de PLC 1 1. alta fiabilidad: fuerte capacidad antiinterferencia, que puede funcionar de manera estable en un entorno industrial hostil. Por ejemplo, su hardware utiliza técnicas de aislamiento y filtrado, y su software también tiene varios mecanismos de detección y corrección de errores. 2. flexibilidad alta: puede adaptarse a diferentes tareas de control modificando el programa sin cambiar el cableado de hardware. por ejemplo, en la línea de producción, cuando el proceso del producto cambia, solo necesita ajustar el programa Plc. 3. programación simple: por lo general, se utilizan lenguajes de programación intuitivos como gráficos trapezoidales, que son fáciles de dominar para los ingenieros y técnicos. La programación es relativamente intuitiva, el lenguaje de programación es simple y reduce la complejidad y el costo. 4. madurez tecnológica: hay una gran cantidad de materiales de prueba e investigación, ricos tutoriales de programación e integración. 5. amplia gama de precios: hay modelos básicos adecuados para pequeñas empresas y startups. 6. fuerte versatilidad: adecuado para varios procesos y controles de sistemas. 7. sin componentes mecánicos en movimiento: alta fiabilidad y funcionamiento estable en un entorno industrial hostil. 8. menos componentes: fácil de resolver problemas y menos tiempo de inactividad de mantenimiento. 9. bajo consumo de energía: ayuda a ahorrar energía y simplificar el cableado. Lo anterior es su ventaja sobre el sistema de control de conexión dura tradicional Plc. En resumen, es más fácil de construir, instalar, mantener y modificar, puede actualizar programas de forma remota, puede desarrollar rápidamente lógica compleja, adaptarse a entornos hostiles y ejecutar rápidamente. principales deficiencias y limitaciones 1 Lo anterior introduce las diversas ventajas del Plc. Al mismo tiempo, también tiene sus propias deficiencias y limitaciones. 1. la capacidad de procesamiento para procesar datos complejos o una gran cantidad de entradas analógicas es limitada. 2. el software de programación PLC de diferentes fabricantes a menudo es incompatible y la interoperabilidad de la interfaz de programación es pobre. 3. vulnerable a la interferencia electromagnética, puede causar daños en la memoria y fallas de comunicación. programación de PLC . El software de programación común incluye Studio 5000 Logic designer, Connected components workbench, rslogic 500, etc. Los métodos de programación incluyen lógica trapezoidal, gráficos de bloques funcionales, texto estructurado, gráficos funcionales secuenciales, listas de instrucciones, etc. la lógica trapezoidal es el lenguaje de programación gráfica más utilizado, y algunos fabricantes ofrecen software de programación exclusivo. Entre ellos, la lógica trapezoidal es el lenguaje de programación más utilizado. Simula el diagrama de circuito a través de una interfaz gráfica y es fácil de entender e implementar. La lógica trapezoidal se basa en la programación gráfica del hardware del Circuito de relé, utilizando el "gráfico trapezoidal" para expresar la lógica, que es fácil de entender e implementar. Lenguajes como el texto estructurado son adecuados para programas complejos. La mayoría de la programación de PLCs sigue el estándar IEC 61131 - 3. Tipo de Controlador lógico programable tipo de por tamaño y función Sistemas de control de grandes plc: como Allen - Bradley & amp 39; el controlador S controllogic 5580 es adecuado para aplicaciones con requisitos extremadamente altos de disponibilidad, comunicación, E / S y control de movimiento. Pequeños sistemas de control de pc: como el controlador compactlogic 5380, que puede satisfacer las necesidades de fabricación de máquinas y equipos inteligentes, hay una variedad de modelos a elegir, incluyendo modelos estándar, de seguridad, de temperatura extrema y a bordo. Sistemas de control micro - plc: como el sistema de Controlador lógico programable micro 820, adecuado para aplicaciones de control de máquinas pequeñas e independientes y automatización remota, con relativamente pocos puntos y funciones. según la forma estructural Controlador integrado: controlador integrado y paneles hmi, como los productos unitronics, ahorran tiempo, reducen el cableado, reducen costos y unifican el entorno de programación. PLC modular: como Delta 39; serie S as, estructura de hardware modular, más flexible y altamente escalable. A través de la expansión del módulo, se pueden satisfacer las necesidades de aplicaciones de diferentes tamaños. Es adecuado para aplicaciones masivas y complejas, pero es más caro y requiere más mantenimiento. factores clave a tener en cuenta a la hora de elegir un PLC Capacidad eléctrica: asegúrese de la compatibilidad con el sistema eléctrico. Velocidad de procesamiento: cumplir con los requisitos de la Aplicación. Compatibilidad: compatible con el hardware del sistema existente. Resistencia a la temperatura: la mayoría para 0 - 60 ° c, algunos modelos especiales pueden funcionar a temperaturas extremas. Memoria: suficiente para almacenar el sistema operativo, instrucciones y funciones ejecutivas. Conectividad: hay suficientes puertos para conectar los periféricos necesarios. I / o analógico: elija si necesita funciones de entrada y salida analógicas de acuerdo con los requisitos de la Aplicación. industria y escenarios de aplicaciones PLC Fabricación: ampliamente utilizado en el campo de la automatización industrial, como la fabricación, el petróleo y el gas, el tratamiento del agua, los alimentos y bebidas, las ciencias de la vida y otras industrias, para controlar los procesos de producción, el funcionamiento de equipos, la adquisición de datos y el monitoreo. Logística y almacenamiento: en los almacenes automatizados, el controlador lógico automático controla equipos como apiladores y transportadores para realizar el almacenamiento y procesamiento automático de mercancías. Industria del petróleo y el gas: para sistemas de automatización, control y seguridad; Industria del agua y el tratamiento de aguas residuales: lograr un sistema de control confiable, flexible e integrado que reduzca los costos de proyecto y mantenimiento; Industria de alimentos y bebidas: integrar operaciones, mejorar el rendimiento y garantizar la coherencia de los productos; Ciencias de la vida: para construir futuras instalaciones de automatización y sistemas de información, etc. Lo anterior detalla los principios, características, aplicaciones, etc. del controlador lógico programable, así como algunos puntos clave a los que hay que prestar atención al seleccionar. Estoy seguro de que después de leerlo, tendrás una nueva comprensión y una comprensión completa de él.

-

202301-28

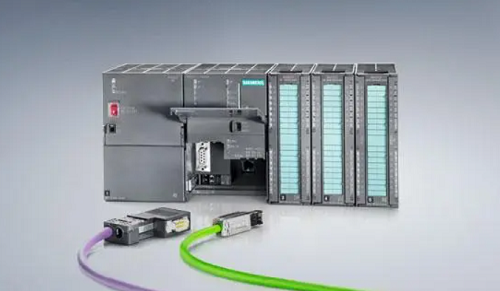

202301-28Siemens PLC controla los robots Yamaha

Este artículo presenta la estrategia de control del robot Yamaha controlado por Siemens PLC, utilizando el puerto IO externo para establecer la palabra de comando, de modo que el PLC pueda comunicars···

-

202302-10

202302-10Cómo elegir el relé de Omron

1, seleccione la corriente de trabajo nominal de la bobina del relé electromagnético: relé electromagnético de CC accionado por transistor o circuito integrado, la corriente de trabajo nominal de ···

-

202301-05

202301-05Siemens F7453 después de las medidas de tratamiento

1. Porque F7453 ocurreCuando se usa la función Epos, se configurará un codificador de anillo de rodamiento. Si la retroalimentación numérica del codificador de anillo de rodamiento presenta proble···

-

202302-09

202302-09Cómo mantener la pantalla táctil de MCGS

1. Limpie la pantalla del teléfono con con un paño seco antes de abrirla todos los días.2. Las bebidas o gotas que caigan sobre la pantalla harán que el software detenga la reacción. Esto se debe···

-

202303-03

202303-03Pantalla táctil MCGS 485 precauciones de comunicación

1. Las variables en tiempo real no pueden agregar canales simultáneamente y usar funciones para enviar datos.2. En el dispositivo principal del puerto serie universal, el puerto COM indica 232 o 485.···

+8618621383628

+8618621383628 +8613811814778

+8613811814778 info@zhongpingtech.com

info@zhongpingtech.com Edificio 26, comunidad de liyuan, Distrito de chaoyang, beijing, China

Edificio 26, comunidad de liyuan, Distrito de chaoyang, beijing, China